Introducción

En esta entrada comparto un proyecto sencillo, que se puede hacer en poco tiempo y con un buen resultado. Se trata de un cargador de relojes o «watch winder«, artilugio que sirve para cargar los relojes automáticos.

Cómo podeis ver en este blog, la electrónica y la informática me gustan. Al fin y al cabo, es lo que he estudiado y es a lo que me dedico. Pero otra afición que tengo son los relojes. Me gusta la relojería. Por mis manos han pasado relojes de mochos tipos, digitales y analógicos, de cuarzo, cuerda y automáticos, antiguos y modernos, soviéticos, suizos y japoneses… Cada uno guarda un poco su historia.

Generalmente, he de confesar que tengo una mayor predilección por aquellos que tienen un movimiento mecánico, ya sea por remonte manual o automáticos. En este caso aprecio las complicaciones y los engranajes que componen el reloj. Todo esto sin menospreciar a los cuarzos, que acostumbran a ser baratos, duraderos y necesitan de menor revisión, debido a su menor número de piezas móviles.

¿Por qué un cargador de relojes?

El funcionamiento de un reloj automático se basa en una masa oscilante. Cuando se lleva puesto en la muñeca, esta masa se mueve con los movimientos naturales del cuerpo, dando cuerda al reloj de forma «automática». El problema es que cuando está un tiempo sin ser utilizado, el muelle principal se va estirando hasta quedarse sin energía, por lo que el reloj se para.

Actualmente existen mecanismos comerciales que se pueden comprar para evitar este problema. Hay cajas en el mercado que tienen un motor incorporado que hacen que, al colocar el reloj, este gire, y con este la masa oscilante, cargando de este modo el reloj. Estos artilugios no suelen ser baratos, aunque he de reconocer que algunos son realmente sofisticados.

Dado que quería tener uno, en la página de Thingiverse ví que ya había quien se había creado el suyo propio con una impresora 3D, y lo único que necesitaban era un motor de pasos con su controlador y un microcontralador programable. Podeis ver el proyecto en este enlace.

Y, sin más preámbulos, os cuento qué materiales necesitais y cómo lo he hecho yo.

Materiales necesarios

Materiales:

- Impresora 3D y filamento

- Tornillos cortos y tuercas de 2.5mm

- Motor de pasos 28BYJ + Controlador ULN2003

- Microcontrolador programable (Arduino Nano)

- Cables (se recomiendan de prototipado)

Opcionales:

- Soldador

- Cable USB

Software:

- Software de impresión 3D (Cura, MatterControl, Simplify3D…)

- Arduino IDE

Circuito del cargador de relojes

Lo primero que voy a enseñar es el circuito para este cargador de relojes. Lo he realizado con la herramienta de código abierto Fritzing. Es bastante secillo:

Como se puede ver, el circuito consta de un microcontolador, en este caso se ha decidido usar un Arduino Nano, el controlador de motores y un motor de pasos.

La conexión del controlador ULN2003A con el Arduino requiere de 4 salidas digitales y alimentación a 5V, se puede obtener de la misma placa. Respecto a la alimentación del Arduino, hay dos modos, o por el USB que trae incorporado o mediante los pines de VIN y GND. En este caso, decidí usar un cable USB cortado que tenía de sobra y soldar los cables correspondientes a los pines indicados.

Código fuente

Respecto al código, he mantenido también la sencillez. He utilizado la librería de Arduino para motores de pasos. Lo que hace es dar 15 vueltas en sentido horario, esperar dos segundos, dar otras 15 vueltas en sentido antihorario y esperar 30 segundos antes de volver a repetir el bucle. Como siempre, se puede obtener desde mi perfil de GitHub, lo he dejado en este enlace.

Si estás leyendo esta entrada y trabajas con la familia PSoC 4 de Cypress, también hice en su día un código en el que utilizaba estos microcontroladores para controlar el mismo motor paso-a-paso. Tendrás que ajustar el código a tus necesidades, pero puedes encontrar una muestra aquí.

Para programar el arduino, necesitarás el fichero .ino que he compartido o desarrollar tu propio código. Para compilarlo y grabarlo en la tarjeta he usado el IDE de Arduino. Debido a que el mío no es original, si no que es una de las muchas copias de este hardware, me vi en la necesidad de descargarme de internet otros drivers. Lo dejo como comentario.

Montaje del cargador de relojes

Lo primero que hay que hacer es imprimir las piezas. Para eso tendrás que descargar el modelo que he enlazado anteriormente, hacer las instrucciones con una aplicación como Cura o Simplify3D y mandarlo a imprimir. Hacer todas las piezas puede tardar entre 10 o 12 horas aproximadamente.

Cuando se tengan todas las piezas, en la base hay que anclar el motor de pasos. Esto lo hacemos introduciendo unas tuercas pequeñas, yo he usado de métrica 2 (M2), y unos tornillos cortos. La idea es que el motor quede prieto, pero sin pasarnos, para no romperlo. En el caso del rotor, se recomienda tener a mano una lima fina, ya que igual hay que quitar alguna rebarba para que entre bien el motor en el agujero y que se quede fijado.

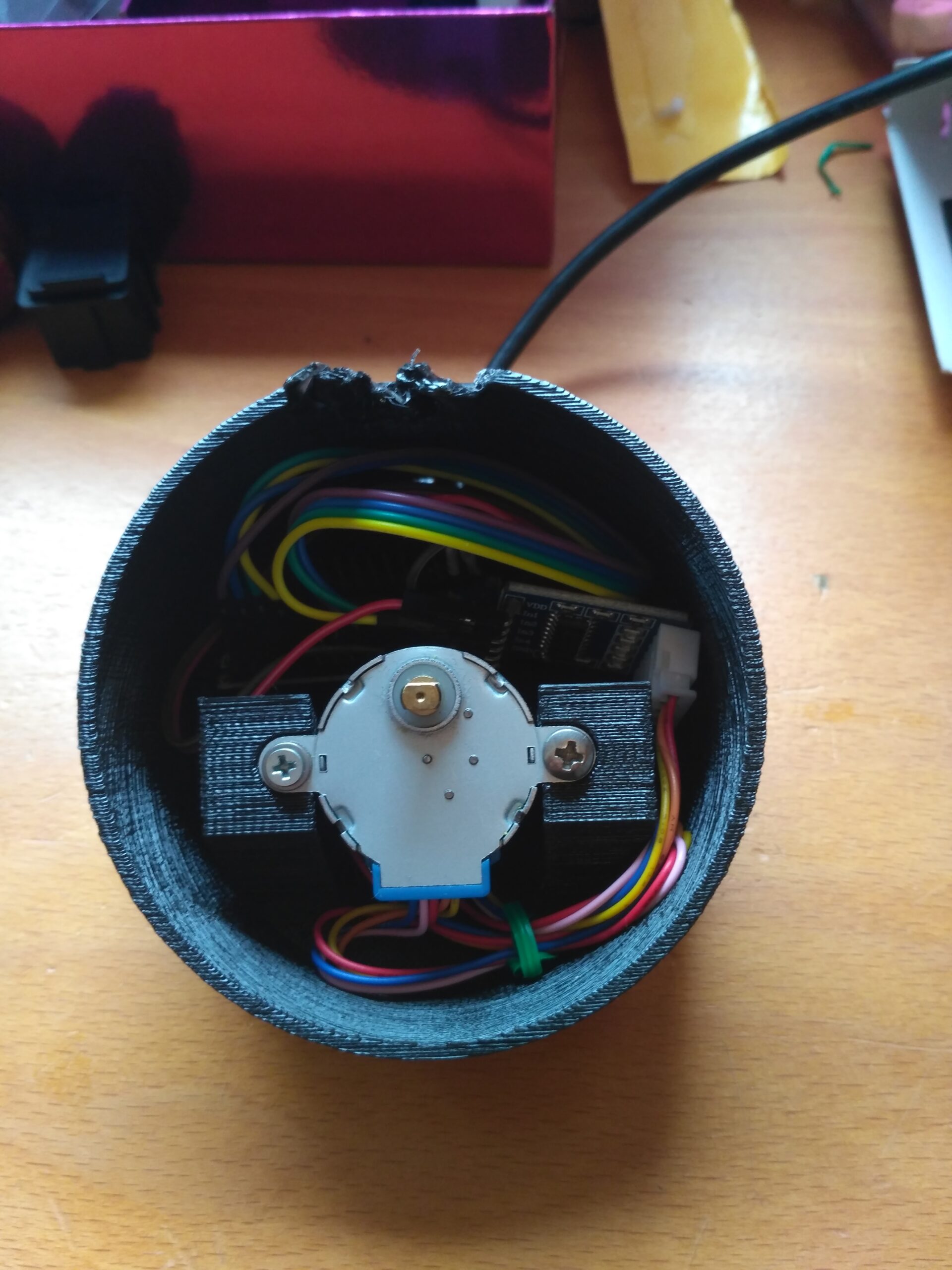

Todas los componentes electrónicos entran en la base, hay espacio para albergarlos. A veces los cables pueden dificultar un poco la tarea, cuanto más cortos, mejor. Dejo una foto de cómo los encajé.

Aunque no se aprecie bien,en la imagen se ven el motor y el controlador y, debajo de la maraña de cables, estaría situado el Arduino Nano. También se ve por detrás cómo sale el cable de la alimentación.

Al montar el rotor e introducir un reloj, el «watch winder» queda de la siguiente forma:

Resultado final: Watch winder en acción

Por último, dejo un vídeo de este cargador de relojes en funcionamiento:

Y este es el proyecto. Si has llegado hasta este punto, espero que te haya gustado y parecido interesante.