Introducción

En una de mis primeras entradas explicaba cómo se podían reutilizar piezas y componentes de un PC ya obsoleto y darles una nueva vida. En aquel caso, reaproveché la pantalla de un portátil que no funcionaba para utilizarla como una pantalla corriente, y me ha sido de bastante utilidad, ya que no pesa, se alimenta con 12V y viene bien para hacer pruebas rápidas, ya que se puede poner en cualquier sitio.

En esta ocasión lo que voy a mostrar es cómo he convertido una vieja fuente de alimentación ATX en una fuente de alimentación de laboratorio. Antes de comenzar quiero dejar claro que este proyecto tiene sus riesgos, ya que se va a abrir la fuente y puede tener en su interior electricidad almacenada. Si se va a hacer, hay que tener en cuenta esos peligros y asumir la responsabilidad. También añadir que los voltajes que se consigan no van a ser igual de estables que en una fuente de laboratorio de uso profesional. Para concluir, decir que este proyecto ha servido para que aprenda algunas cosas que contaré al final de la entrada.

Materiales necesarios

Materiales:

- Fuente de alimentación ATX

- Caja de aluminio (albergará la fuente, el panel y los conectores)

- Modulo conversor de voltaje LM2596

- Voltímetro Amperímetro digital con doble display LED

- 8x Zócalos de banana

- Potenciómetro de 10kΩ

- Resistencia 1/4W 220Ω

- Diodo LED y embellecedor

- Interruptor

- Aislante

Herramientas:

- Taladro

- Herramientas de corte (amoladora, discos de corte y gafas de protección)

- Lima

- Pelacables

- Soldador

- Multímetro digital

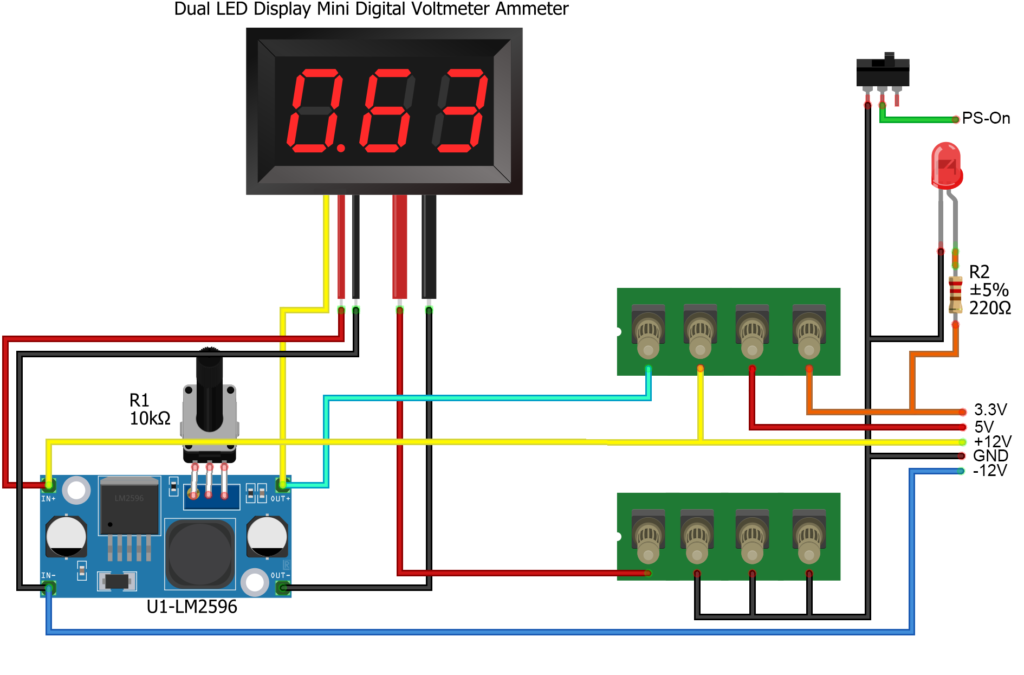

Circuito

Lo primero que voy a enseñar es el circuito. Lo he realizado con la herramienta de código abierto Fritzing.

La fuente de alimentación se enciende cortocircuitando la línea PS-On (cable verde) con GND (cable negro). Estos cables los he conectado a un interruptor para poder decidir cuándo encender y apagar la fuente. Para saber el estado en el que se encuentra, he utilizado un diodo LED de 3mm, que va conectado a la línea de 3,3V con una resistencia de 220Ω.

Para este diseño hay 4 salidas de voltaje, de las que 3 son fijas y 1 es variable. Las tres primeras se corresponden a 3,3V, 5V y 12V. La fuente de alimentación puede proporcionar estas tensiones sin necesidad de hacer ningún cambio. Por el contrario, en la línea variable se desea obtener un voltaje entre los 0V y 24V y, para ello se va a utilizar el módulo LM2596. Entre la línea de 12V y la de -12V hay una diferencia de potencial de 24V, a través del conversor de voltaje DC-DC se obtiene una tensión que se puede regular a través de un potenciómetro.

Hay que añadir que el integrado LM2596 trae un potenciómetro ensamblado sobre la propia placa. La tensión se regula a través de un tornillo. En nuestro caso, se desea manipular el voltaje de una forma cómoda y de fácil acceso, por lo que habrá que desoldar el potenciómetro integrado y cablear uno de 10kΩ.

Respecto al voltímetro amperímetro digital, los dos cables más gruesos miden la intensidad, por lo que tendrá que estar colocado en serie. Los tres cables más finos son los que miden el voltaje. En este caso, el rojo y el negro miden el voltaje entre el punto más alto y el más bajo, mientras que el amarillo actúa como sonda, midiendo el voltaje de salida.

Una vez entendido el circuito, podemos pasar a la preparación de la caja, que acomodará todos los componentes.

Preparación de la caja

He comprado una caja de aluminio. La idea es meter la fuente dentro de la caja y preparar las salidas de alimentación, así como el display y el control a través del potenciómetro.

Lo primero que hice fue buscar una imagen a tamaño real del panel trasero de la fuente de alimentación, de esa forma, obtuve una plantilla para saber dónde tenía que hacer los agujeros para atornillar posteriormente la fuente. Posteriormente, volví a medir para comprobar que las distancias se correspondían.

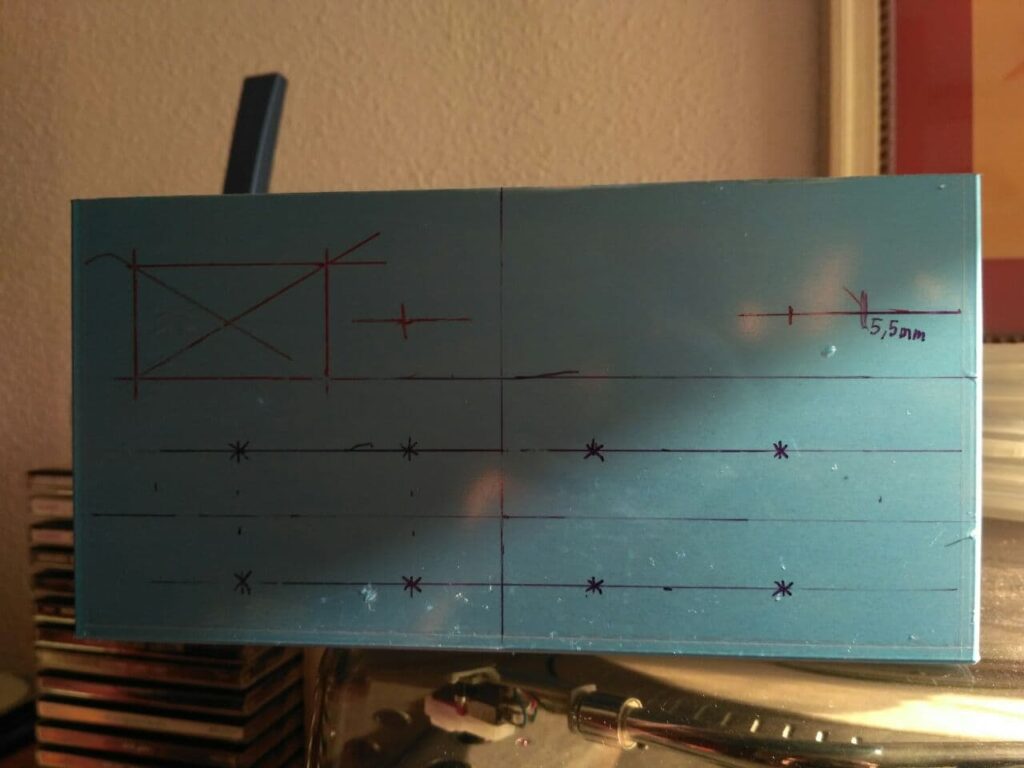

Antes de cortar o taladrar nada, es conveniente dibujar sobre la caja de metal con un rotulador permanente, y ver que el dibujo se corresponde con el resultado que queremos obtener. Si hacemos mal los cortes, va a ser difícil arreglarlo a posteriori.

Aquí se muestra el diseño que hice. Para taladrar, suelo hacerlo en varios pasos, esta es mi técnica:

- Con un clavo y un martillo marcar donde va a ir el agujero.

- Con un taladro y una broca fina hacer el primer agujero.

- Con una broca grande (del tamaño que corresponda) hacer el agujero final.

- Con un cincel y una lima quitar las rebarbas y terminar de pulir el agujero donde entrará el potenciómetro, interruptor, enchufe o lo que queramos colocar.

Respecto al corte, lo hice con una Dremel. La use para hacer el hueco de la parte posterior y el del frontal, donde va colocado el display.

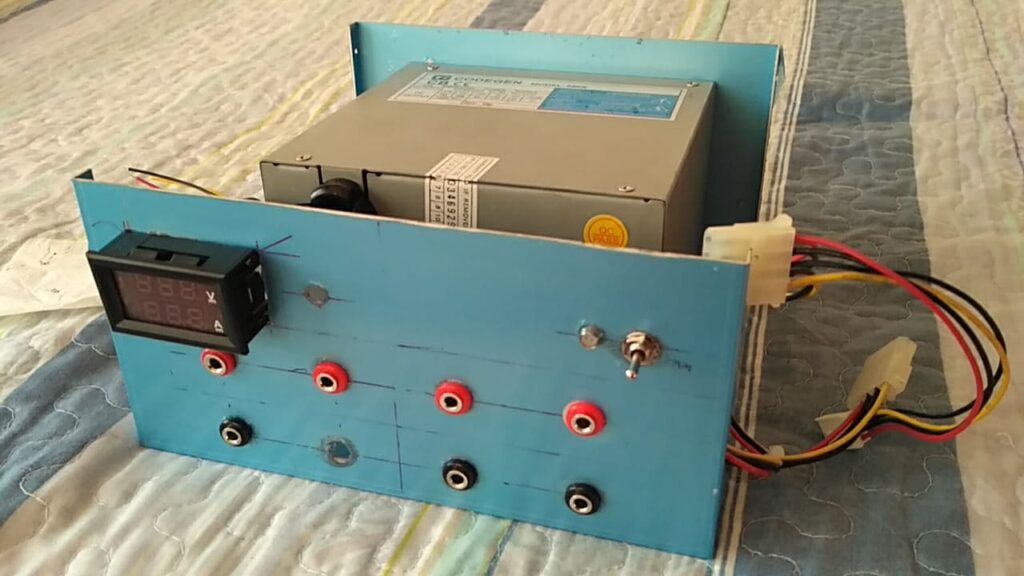

En esta imagen se ve cómo se taladró y se cortó la parte trasera para poder acoplar la fuente de alimentación. Respecto a la delantera, después de trabajar el aluminio, quedó del siguiente modo.

Generalmente, me suele gustar probar a presentar los componentes en la estructura antes de empezar con el cableado. De esta forma, compruebo que los agujeros estén bien hechos y me evito sorpresas a posteriori. En el caso del segundo enchufe de la fila de abajo, me di cuenta de que estaba demasiado estrecho, y tuve que darle un repaso con la lima.

Montaje y cableado

Como se aprecia en la imagen, hay un ventilador blanco. Este ventilador no venía de serie con la fuente, sino que lo cambié yo. Hay un tema que desde hace años me llama y es que los equipos con los que trabajo hagan el mínimo ruido posible, pero que su temperatura de trabajo sea buena. En este caso, me sobraban algunos ventiladores por casa, y le puse uno de la marca Tacens. Quité el viejo y adapté el nuevo. Este tipo de ventiladores suelen tener tres pines (12V, GND y Señal tacométrica). La señal tacométrica sirve para informar de las RPM a las que gira el ventilador. Como la fuente esta no tiene un control de velocidad, se usarán sólo los pines de la alimentación. Antes de conectar el ventilador, es conveniente mirar su pin-out y conectarlo bien.

Para el resto del cableado, seguí el esquema que muestro en la primera imagen. Lo que hice fue cortar todos los cables y ponerlos en una regleta de electricidad. La sujeción se hace mediante tornillos. Para este paso, se recomienda tener a mano un pelacables.

Para obtener los 24V de la fuente se utiliza un conversor DC-DC LM2596, utilizando las líneas de +12V y -12V. La diferencia de potencial entre ambas es de 24V. Este módulo trae integrado un potenciómetro, que se ajusta mediante un tornillo. En nuestro caso, queremos poder controlar el voltaje sobre la marcha, por lo que hay que sacar ese potenciómetro al exterior. Lo que se hace es desoldar y quitar el potenciómetro integrado, y reemplazarlo por otro de 10kΩ que se pueda atornillar a la caja. Luego se le puede poner una tapa como embellecedor.

Hay que tener cuidado, y es que yo tuve un problema que creo que puede ser frecuente. El LM2596 tiene 3 agujeros, por lo que se puede atornillar a cualquier parte. Yo decidí atornillarlo a la propia caja de la fuente, aprovechando que tenía unas ranuras verticales. La ventaja de esto es que esa parte del módulo es GND, y la caja de la fuente, también está conectada a GND. Mi sorpresa fue cuando fui a probar la fuente y no se encendía. Tras analizar los posibles problemas con un polímetro, observé que la línea de 12V hacía cortocircuito con GND. El problema es que uno de los tornillos que puse en el módulo LM2596 tocaba un pin cercano y hacía corto. Para solucionarlo, puse una lámina fina transparente de fibra de vidrio entre el tornillo y la tuerca y el PCB, de forma que ninguna parte metálica de la sujeción tocara el PCB del módulo. Tras este apaño, todo funcionaba bien.

Resultados

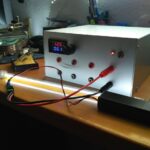

Por último, aquí dejo unas imágenes del resultado final. Como se ve, he quitado el plástico protector azul, que me ha venido bien para evitar arañazos al trabajar sobre la caja.

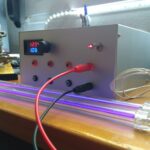

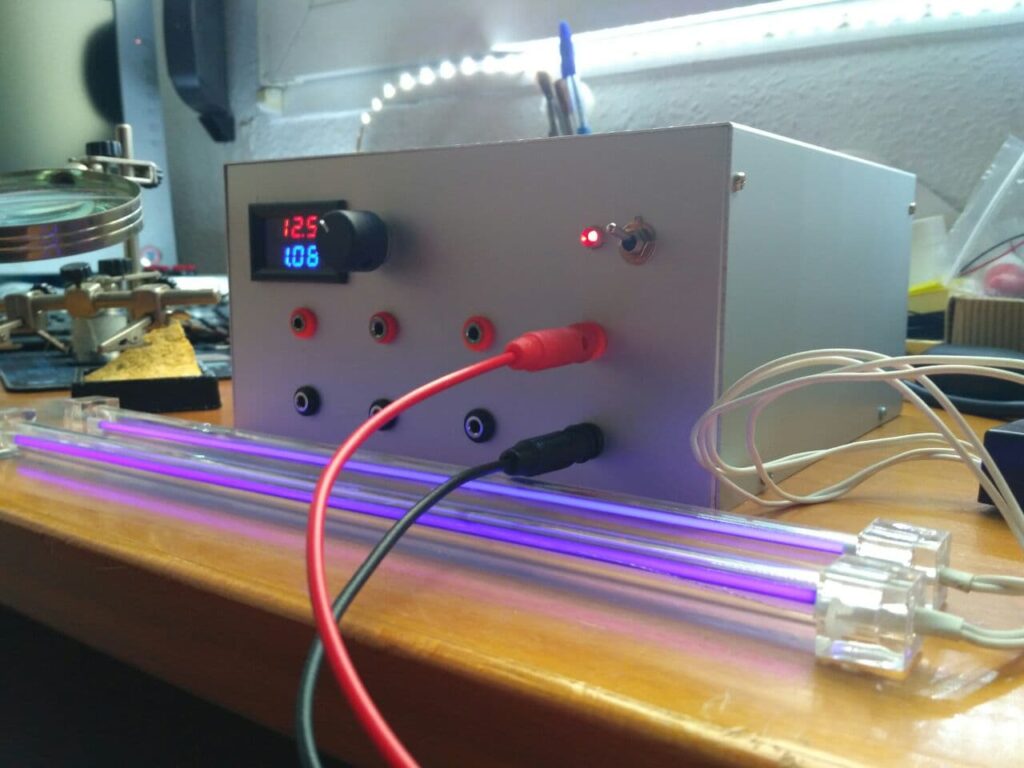

En esta imagen se va como he conectado un cátodo frío blanco a la alimentación variable. Se observa cómo le estoy dando un voltaje de 12.5V y la fuente le está proporcionando una corriente de 0.61A.

Para este segundo ejemplo, le he puesto dos cátodos UV también a 12V, se observa como ahora el consumo es mayor.

Notas a futuro

Si replicas este proyecto, ten en cuenta que tiene una pega, y es que el voltaje variable de 24V sólo puede dar poco más de 1A. Si se desea mayor corriente, se aconseja tratar de convertir el voltaje usando la línea de +12V en lugar de combinarla con la de -12V.